本文版权归东方金荣公司所有,未经许可,禁止转载。

在半导体器件的制造过程中,目前已经开发出了许多清洗方法,包括激光诱导冲击波清洗、液态二氧化碳清洗(雪花清洗)、湿法清洗、兆声波清洗等用于去除硅片表面的颗粒。但随着颗粒尺寸的减小,无论使用哪种方法,清洗过程都会变得更加困难。因为,随着颗粒尺寸的减小,颗粒和基底之间的距离也随之减小,这导致粘附力的增加,从而显著影响颗粒去除效率。因此,为了去除纳米颗粒,通常会使用化学方法,然而化学方法会导致过量的材料损失,所以对于半导体工艺来说,这并不是一个好的选择,于是利用物理力进行清洗是更好的选择,比如兆声波清洗。

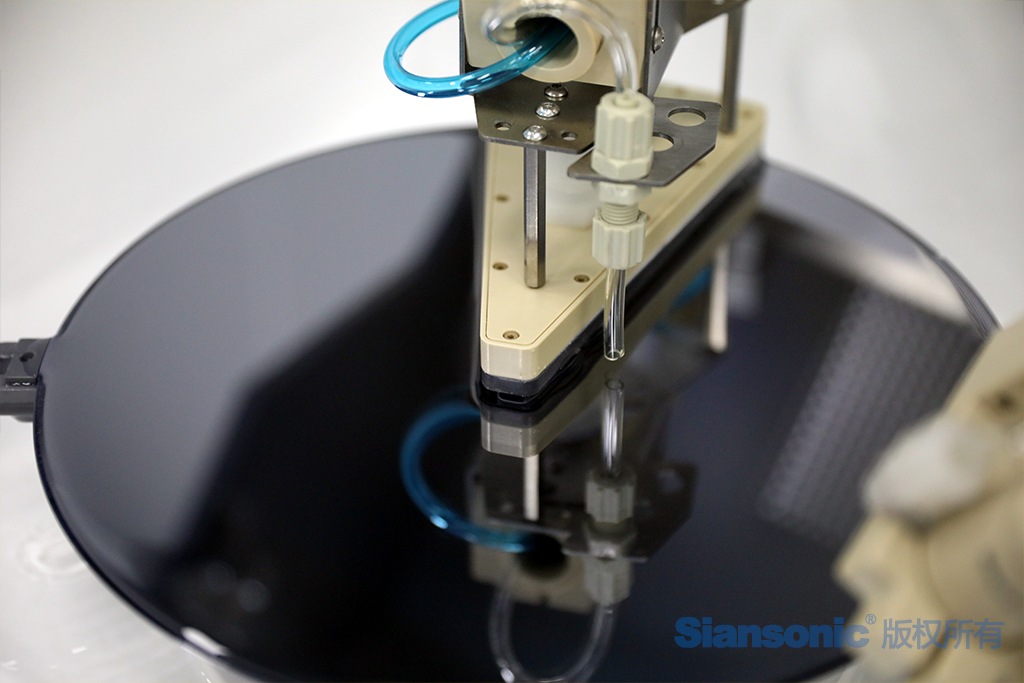

图1.兆声波清洗设备清洗晶圆

对于清洗精细的纳米级图案化结构中的纳米颗粒,任何形式的物理接触都会对结构造成损坏。兆声波清洗是一种非接触式的清洗过程,可以去除颗粒,甚至是沟槽中的颗粒。但是,在进行兆声波清洗的过程中会产生的强大物理力-空化,所以控制图案的损伤也是非常必要的。兆声功率、频率以及超声脉冲等各种参数都会影响空化现象,影响空化气泡的特性及尺寸。无论是低频还是高频超声波,都会产生空化现象,气泡可以以稳定的方式振荡,也可以以瞬态的方式振荡。比如,超声波频率引起的差异是共振下气泡的大小,兆声波产生的空化气泡大小在微米级,而低频超声波产生的空化气泡大小在亚毫米级。如果水中含有亚毫米大小的非均匀气泡核,那么低频超声可以更容易地触发空化气泡核,对于瞬态空化的情况,剧烈的气泡坍塌将会导致被清洗物表面损伤。但在使用较高频率超声波的情况下,空化气泡的尺寸会变小,这有助于更稳定的振荡,从而减少对被清洗物表面的侵蚀。对于硅片的清洗,具有更小空化侵蚀的兆声波清洗显然是更好的选择。当然,这些参数同时也会影响颗粒去除效率。

兆声波清洗需要克服的粘附力主要是被清洗物表面和污染物之间的范德华力、静电和共价力。声空化导致的清洗过程决定了兆声波清洗性能,这可以通过控制气泡动力学来引起稳定的空化和瞬态空化来实现。稳定的空化可以产生颗粒去除力,而瞬态空化则会产生破坏力。相对于通过降低频率等物理参数来增加待清洗物体附近的气泡从而提高清洗效率来说,改变化学环境是更可取的方式,因为添加某些化学成分可以使气泡更加稳定,并保持所需的频率。而且,在化学方面进行优化比对兆声波清洗系统的物理参数进行优化会更加容易。比如,添加溶解气体可以大大增加空化强度,而为了减少这种较高的空化,还可以利用表面活性剂的特性来减少空化,当然这也可能会导致表面张力降低从而改善声流,但与空化效应相比,这种效应并不显著。

在实际的半导体工业过程中,污染程度非常低,但是,从精细图案中去除这种污染是具有挑战性的。已有研究者对化学控制的兆声波清洗机制进行研究,发现在去离子水中加入氢气可以提高颗粒去除效率,但是同时也会导致更严重的图案损坏。为了最大限度地减少图案损坏,研究者们在去离子水中加入阴离子表面活性剂,发现在非常低的表面活性剂的添加下,颗粒去除效率会提高,但在提高了表面活性剂的浓度之后(100ppm),颗粒去除效率会急剧下降至零。相反,图案损坏情况会随着表面活性剂的浓度增加而持续下降。通过高速相机结果证实,在20ppm的表面活性剂浓度下,气泡的种群较大,但在100ppm的表面活性剂浓度下,气泡群可以忽略不计,因为在100ppm浓度下,气泡核被表面活性剂覆盖,表现得像固体颗粒。在去离子水-氢气中进行兆声波清洗工作,由于气泡的高生长速率和团聚,可以观察到颗粒去除效率以及图案损坏情况都比较高。这表明,微流化、气泡的数量和气泡的聚集在决定兆声波清洗液对于硅片表面的颗粒去除效率和图案损坏方面起着关键作用。所以,对于半导体清洗中的兆声波清洗工艺,除了需要找到合适的频率和功率参数,同时也要注意控制清洗液中的气泡数量。

北京东方金荣为CMP化学机械抛光、键合前清洗、掩膜清洗、显影、去胶、金属剥离、湿法刻蚀等领域提供多种类型的兆声波清洗系统,包括贴合式兆声波清洗系统、喷淋式兆声波清洗喷头以及槽式兆声波清洗设备。